Hidroxi-etil-cellulóz vízbázisú bevonathoz egy általánosan használt sűrítő és stabilizátor. Fontos szerepet játszik a reológia szabályozásában és a bevonat egységességének javításában a bevonatrendszerben. A hidroxi-etil-cellulóz mennyisége azonban nemcsak a bevonat építési teljesítményét befolyásolja, hanem jelentős hatással van a bevonat száradási idejére és keménységére is. A hozzáadott HEC mennyiségének és a bevonatokban való viselkedésének megfelelő megértése segít a bevonat általános teljesítményének javításában, és megfelel a különböző alkalmazási forgatókönyvek igényeinek.

Hogyan működik a hidroxi-etil-cellulóz

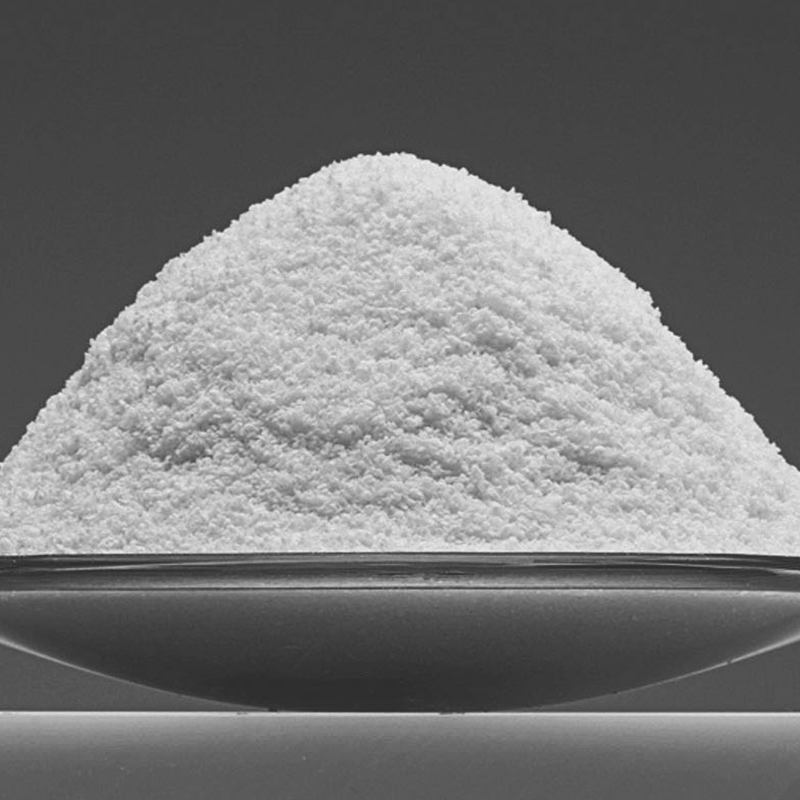

A hidroxi-etil-cellulóz egy vízben oldódó polimer, amelyet széles körben használnak vízbázisú bevonatokban kiváló sűrítő, filmképző és szuszpendáló tulajdonságai miatt. Ha a HEC-t vízben oldjuk, viszkózus oldatot képezhet. A festék viszkozitásának beállításával javítja annak reológiáját, így a festék simábbá és egyenletesebbé válik a felhordás során. A bevonat szárítási folyamata során a HEC hozzájárul a stabil bevonatszerkezet kialakításához is, biztosítva a bevonat egyenletességét és általános teljesítményét.

Az adagolás hatása a festék száradási idejére

A hidroxi-etil-cellulóz mennyisége közvetlenül befolyásolja a vízbázisú bevonatok száradási idejét. Általánosságban elmondható, hogy a HEC mennyiségének növekedésével a bevonat viszkozitása is nő. A magasabb viszkozitás lelassítja a víz párolgási sebességét, ami meghosszabbítja a festék száradási idejét. Ez a bővítés bizonyos építési forgatókönyveknél előnyös, például nagy területek festésekor, ahol a hosszabb nyitott idő elkerülheti a varratnyomokat. A gyors száradást igénylő alkalmazásoknál azonban a túlzott HEC túl hosszú száradási időt okozhat, ami befolyásolja az építés előrehaladását és a bevonat végső hatását.

Ezért a HEC mennyiségének szabályozása fontos eszköz a szárítási idő kiegyensúlyozására. Általában mérsékelt HEC-tartalommal biztosítható, hogy a festék rövidebb idő alatt száradjon meg, miközben megőrzi a jó festési teljesítményt. Gyors száradást igénylő bevonatok esetén megfontolhatja a HEC mennyiségének csökkentését vagy más gyorsan száradó adalékok használatát.

Az adagolás hatása a bevonat keménységére

A bevonat keménysége szorosan összefügg a bevonat végső térhálósodásával, és ebben a folyamatban a hidroxi-etil-cellulóz kettős szerepet játszik. Először is, a HEC javíthatja a bevonat filmképző tulajdonságait a bevonat viszkozitásának növelésével, így a bevonat egyenletesebbé és sűrűbbé válik. Ha azonban a HEC mennyisége túl magas, a festék száradása után több maradékanyag marad vissza. Ezek a maradék polimer anyagok csökkenthetik a bevonat keménységét.

A magasabb HEC adagolás a festék száradása után viszonylag puha bevonatszerkezetet hoz létre, csökkentve a bevonat keménységét és kopásállóságát. Ez hátrányos olyan alkalmazásokban, ahol nagy keménységre és tartósságra van szükség, mint például padlóbevonatok vagy védőbevonatok. Ezért a nagyobb keménységet igénylő bevonatok esetében a HEC mennyiségének megfelelő csökkentése vagy más keménységfokozók hozzáadása a képlethez hatékony módja a bevonat teljesítményének javításának.

Másrészt kis mennyiségű HEC segít javítani a bevonat bedolgozhatóságát, biztosítja a bevonat egyenletességét, és nem befolyásolja jelentősen a száradás utáni keménységet. Olyan helyzetekben, amikor egyensúlyra van szükség a keménység és az építési teljesítmény között, a HEC-tartalom pontosan beállítható a jó építési teljesítmény biztosítása érdekében anélkül, hogy befolyásolná a bevonat végső keménységét.

Hogyan lehet egyensúlyban tartani a HEC adagolását és a bevonat teljesítményét

A hidroxi-etil-cellulóz mennyisége és a bevonat száradási ideje és keménysége közötti egyensúly megteremtése érdekében a formulátornak számos tényezőt kell figyelembe vennie. Íme néhány optimalizálási stratégia:

Tesztelje a különböző HEC-dózisok hatását: A bevonatok száradási idejének és keménységének kísérletekkel történő meghatározása különböző HEC-dózisok mellett adattámogatást nyújthat a képlet beállításához. A különböző alkalmazási követelményeknek megfelelően válassza ki a megfelelő HEC adagolási mennyiséget.

Más sűrítőszerekkel kombinálva: Néha a HEC önmagában való támaszkodása korlátozhatja a bevonat teljesítményét. Más típusú sűrítőanyagok, például cellulóz-éterek vagy akrilátok kombinálásával csökkenthető a HEC mennyisége, és egyensúlyba hozható a száradási idő és a keménység közötti kapcsolat.

Keménységfokozó hozzáadása: Ha a bevonat nem elég kemény, különösen magas HEC tartalom mellett, a bevonat tartóssága keménységfokozó bevezetésével javítható. Ezek az adalékok növelik a bevonat keménységét és karcállóságát anélkül, hogy jelentősen megváltoztatnák a bevonat viszkozitását.

Optimalizálja a víz párolgási sebességét: Ha a magas HEC dózis meghosszabbítja a száradási időt, felgyorsíthatja a víz elpárolgását és lerövidítheti a száradási időt a környezeti feltételek (például hőmérséklet, páratartalom) szabályozásával vagy gyorsabban illékony oldószerek használatával.

简体中文

简体中文